- Home REN

- Esileht

-

E-pood

-

Tööstus

- Protsessid

- Gaasid ja seadmed

-

Teenused

-

Ohutus ja tervis

-

Klienditeenindus

-

Uudised

- Teeninduspunktid

Tõhus leekkuumutus enne tänapäevaste teraste keevitamist ja lõikamist

Soov suurendada materjali tugevust ja sellega vähendada keevitatud konstruktsioonide kaalu on viinud uue, senisest tugevama terase väljatöötamiseni. Sageli kaasneb paremate mehaaniliste näitajate saavutamisega vajadus materjali enne keevitamise alustamist kuumutada. Lisaks soovitatakse eelkuumutamist vahel isegi enne lõikamist. Eelkuumutamiseks on mitmeid meetodeid, millest igal on oma plussid ja miinused. Selles artiklis vaatame põhjalikumalt, kuidas mõnevõrra unustusse vajunud eelkuumutamise meetod toimib, ja analüüsime selle plusse ja miinuseid.

Miks kasutada eelkuumutust?

Mõnikord kipub täiustatud mehaaniliste omadustega teras keevitamise ajal kergemini mõranema (külmpraod ehk vesinikpraod). Külmpragude tekkepõhjused:

- materjali ja keevismetalli keemiline koostis

- plaadi paksus

- keevismetalli vesinikusisaldus

- temperatuur / sisemine pinge

- keevitusvool

Koostis, paksus ja keevitusenergia mõjutavad märgatavalt keevismetalli mikrostruktuuri.

Kuidas vältida vesinikpragude teket?

Pragude võimalikke tekkepõhjuseid on palju, sh materjali valik, konstruktsioon, valitud keevitusprotsess ja parameetrid (temperatuur, täitematerjal, kaitsegaas ja/või madala vesinikusisaldusega pulber), keevitusprotsessi ning eel-/järelkuumutuse teostamine.

Selles artiklis keskendutakse leekkuumutusele kui ühele meetodile keevitamise (ja lõikamise) käigus tekkivate külmpragude vältimiseks. Eelkuumutamine aeglustab jahtumist, mis mõjutab struktuurimuutusi, vähendades näiteks martensiidi osakaalu ning keevismetalli kõvadust. Samuti vähendab eelkuumutamine vesinikusisaldust (seda aitab teha ka järelkuumutamine).

Ferriitterase osas vt standardit EN 1011-2: 2001. Mõningate materjalide soovituslikud temperatuurid:

- CMn- ja HSS 50–150 °C

- Roomekindel teras: 75–200 °C

- Tööriistateras: 200–350 °C

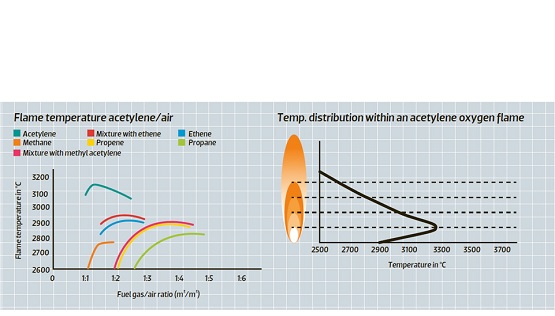

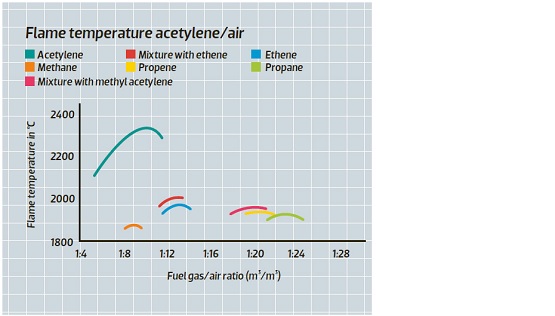

LPG (vedelgaas)

Hapnikuga segatuna võib temperatuur ulatuda 2800 °C-ni. Temperatuur jaotub leegis atsetüleeniga võrreldes ühtlasemalt, kuid kuumutamine pole sama täpne. Vedelgaas sobib paksemate keevismetallide kuumutamiseks. Kasutusel on hapniku ja vedelgaasi segu suhtega 4:1, mis suurendab lisaks müratasemele märkimisväärset vooluhulka. Suurema leegi tulemusena avaldab suurem soojushulk mõju ka operaatorile.

Vedelgaasi leegis pole mõistlik kasutada hapniku asemel suruõhku, kuna proportsionaalselt vajatav õhk eeldaks märkimisväärseid proportsioone. Väikeste põletitega on see siiski võimalik.

Propüleen, maagaas

Kuumutamiseks on saadaval ka propüleen ja maagaas. Propüleen sarnaneb paljuski vedelgaasile. Siiski on leegi temperatuur pisut kõrgem ja kasutatakse vähem hapnikku. Maagaas on praktikas kasutatav ainult siis, kui on olemas ühendus maagaasivõrguga. Leegi temperatuur on vedelgaasi/hapniku seguga võrreldes pisut madalam.

Lisaks on saadaval suur valik nn Bunseni põleteid. Need töötavad põlevgaasi ja atmosfääriõhuga. Tavaliselt ei ole need keerukamateks kuumutustöödeks piisavalt tõhusad.

Põletid

Kuumutustöödeks on saadaval suur valik põleteid. Lihtsamateks töödeks kinnitatakse olemasoleva põleti külge vastavad kuumutusmoodulid. Tänapäeval on kuumutamiseks saadaval ka spetsiaalsed põletid. Olemas on nii manuaalseid kui ka mehaanilisi põleteid, mida saab kohandada igaks otstarbeks.

Mehaanilised põletid sobivad suuremahuliseks tootmiseks. Neile saab paigaldada automaatsüüte, juhtmevaba temperatuuriseire ja leegiseire lisavarustuse, et tagada maksimaalne ohutus. Need on saadaval sellistes suurustes, mis tarbivad kuni 30 000 liitrit põlevgaasi tunnis.

Manuaalseid põleteid on saadaval palju erinevaid hapniku, suruõhu ja mitmesuguste põlevgaasidega töötamiseks. Samuti on neid saadaval erinevates mõõtudes. Kõige väiksemate põletite tööks kulub mõnisada liitrit põlevgaasi tunnis ja need sobivad pisitöödeks. Suuremate põletite põlevgaasi maht tunnis võib ulatuda 20 000 liitri gaasini ja nendega kuumutatakse raskemaid plaate ning konstruktioone. Õhema metalliga töötades või siis, kui on vaja mahedamat leeki, võib hapniku/ODOROXi asemel kasutada suruõhku.

Miks kasutada leekkuumutust?

Kuigi see protsess on viimastel aastatel mõnevõrra kõrvale jäänud, on see endiselt väga kasulik ja seda tuleks kaaluda alati, kui on vaja töömaterjali kuumutada. Protsessi eelised:

- äärmiselt paindlik

- väga efektiivne

- kiire kuumutus

- madal seadmete investeering

- kasutatava põlevgaasi saab valida vastavalt töö iseloomule

Loomulikult on sellel ka omad miinused.

- Vajatav gaasivarustus tuleb paika panna vastavalt arvestuslikule tarbimisele. Arvestada tuleb kasutatavate gaasiballoonide gaasiväljastusmahtu ja ühendatavate atsetüleenipakettide ja balloonide arv peab olema vastavalt põletite võimsusele.

- Ohutus. Tööde ohutuks ja efektiivseks teostamiseks on vajalik vastav väljaõpe.

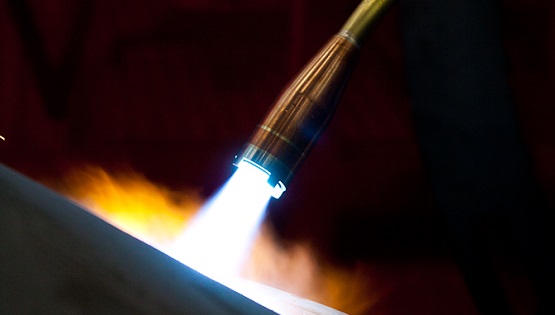

Eelkuumutamine pindkeevitusel

Atsetüleeni/suruõhu seguga kuumutamine tagab kuiva pinna ja vajadusel kõrgema töötemperatuuri.